Yüksek mangan ve yüksek kromlu uzun ömürlü paletler ve aşınma zırhları stoklarımızda mevcuttur.

Hızlı erişim: +90 542 666 11 11

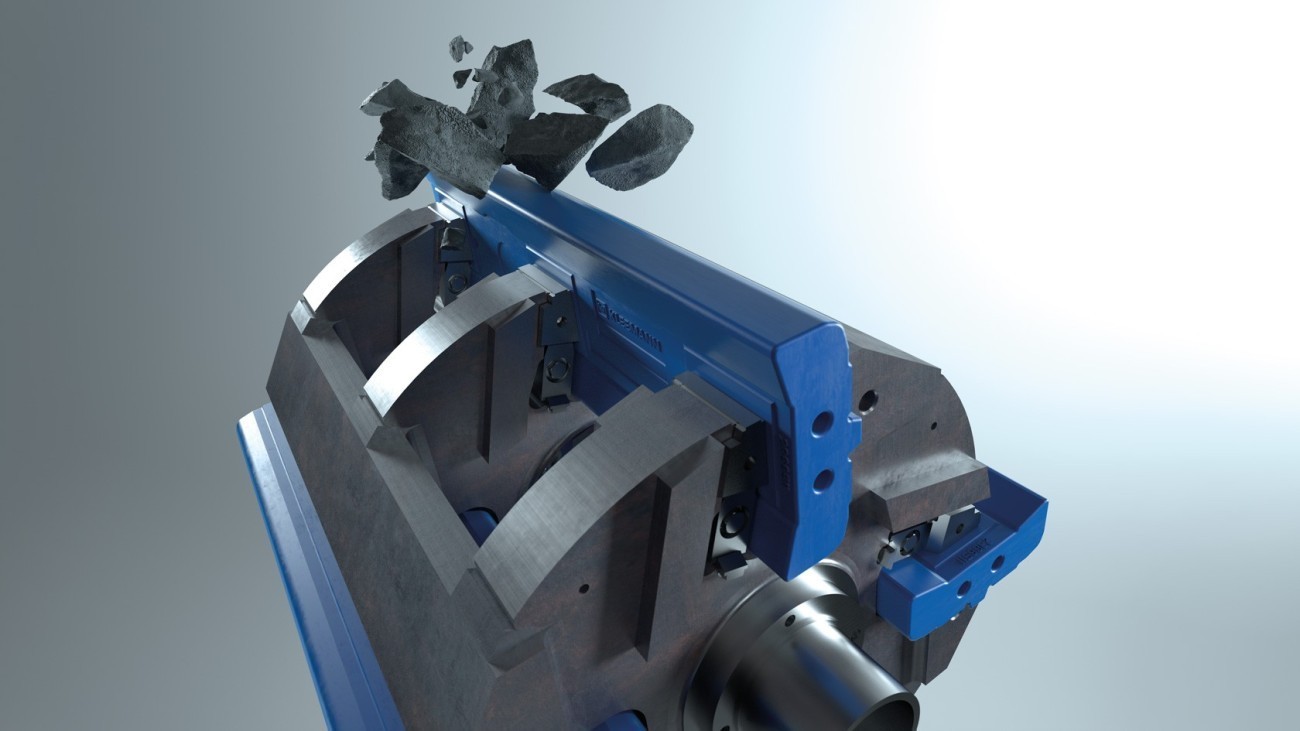

Çekiçler, aşınma çubukları veya darbe çubukları olarak da bilinir ve kırıcı makinelerdeki kırma sürecinde kritik bir rol oynar. Bu parçalar, taş ve diğer malzemeleri kırarken sürekli darbe ve aşınmaya maruz kalır. Zamanla bu aşınma, çekiçlerin etkinliğini ve ömrünü sınırlar ve bakım maliyetlerini artırarak makinelerin durmasına yol açabilir. Bu nedenle çekiçlerin aşınma ömrünü uzatmak, kırıcı performansı ve operasyon verimliliği için oldukça önemlidir.

Aşınma Ömrünü Uzatma Stratejileri

Doğru Malzeme Seçimi

Yüksek manganlı çelik çekiçler, sertlik ve tokluğu dengeli bir şekilde sunar, darbeye ve aşınmaya karşı yüksek direnç sağlar.

Bazı krom alaşımlı çekiçler, aşındırıcı uygulamalarda üstün aşınma direnci sunarak kullanım ömrünü artırır.

Düzenli Bakım ve Kontrol

Aşınma, çatlak veya deformasyon belirtilerini düzenli kontrol etmek, kritik arızalardan önce değişimi mümkün kılar.

Kırıcı ayarlarının optimize edilmesi, boşluk ve besleme boyutunun doğru tutulması, çekiçlerin eşit şekilde aşınmasını sağlar.

Doğru İşletme Parametreleri

Makineyi önerilen kapasite ve hızlarda kullanmak önemlidir.

Aşırı besleme, çok büyük malzeme veya yüksek hızlarla çalışma, çekiçlerin erken aşınmasına ve hasar görmesine yol açabilir.

Operatör eğitimi ve performans takibi bu sorunları önler.

Aşınmaya Dayanıklı Kaplamalar ve Yüzey İşlemleri

Bazı üreticiler, yüzey sertliğini artıran ve aşınma hızını azaltan özel kaplamalar uygular.

Bu teknolojiler, çekiçlerin zorlu koşullarda daha uzun süre çalışmasını sağlar.

Doğru Malzeme Seçimi

Yüksek manganlı çelik çekiçler, sertlik ve tokluğu dengeli bir şekilde sunar, darbeye ve aşınmaya karşı yüksek direnç sağlar.

Bazı krom alaşımlı çekiçler, aşındırıcı uygulamalarda üstün aşınma direnci sunarak kullanım ömrünü artırır.

Düzenli Bakım ve Kontrol

Aşınma, çatlak veya deformasyon belirtilerini düzenli kontrol etmek, kritik arızalardan önce değişimi mümkün kılar.

Kırıcı ayarlarının optimize edilmesi, boşluk ve besleme boyutunun doğru tutulması, çekiçlerin eşit şekilde aşınmasını sağlar.

Doğru İşletme Parametreleri

Makineyi önerilen kapasite ve hızlarda kullanmak önemlidir.

Aşırı besleme, çok büyük malzeme veya yüksek hızlarla çalışma, çekiçlerin erken aşınmasına ve hasar görmesine yol açabilir.

Operatör eğitimi ve performans takibi bu sorunları önler.

Aşınmaya Dayanıklı Kaplamalar ve Yüzey İşlemleri

Bazı üreticiler, yüzey sertliğini artıran ve aşınma hızını azaltan özel kaplamalar uygular.

Bu teknolojiler, çekiçlerin zorlu koşullarda daha uzun süre çalışmasını sağlar.

Sonuç

Çekiçlerin ömrünü uzatmak, doğru malzeme seçimi, düzenli bakım, kırıcı ayarlarının optimize edilmesi ve ileri aşınma koruma teknolojilerinin uygulanmasını gerektirir. Bu önlemler hem kırıcı verimliliğini ve üretkenliğini artırır hem de bakım maliyetlerini ve durma sürelerini azaltarak daha yüksek kârlılık sağlar.

110’luk konkasör tesisi, taş ocaklarında, maden sahalarında veya geri dönüşüm tesislerinde kullanılan yüksek kapasiteli bir kırma eleme sistemidir. “110’luk” ifadesi, tesisin birincil kırıcı ünitesinin 110 cm çene genişliğine sahip olduğunu belirtir. Bu tip tesisler, büyük kaya parçalarını, taşları ve madenleri daha küçük boyutlara indirgeyerek inşaat, yol yapımı, beton üretimi ve altyapı projelerinde kullanılan malzemeler haline getirir.

110’luk Konkasör Tesisinin Ana Bileşenleri

- Besleme Sistemi: Büyük kayalar veya taş blokları, genellikle bir titreşimli bunker aracılığıyla kırıcıya beslenir. Bunker, malzemenin düzenli bir şekilde beslenmesini sağlar.

- Birincil Kırıcı (Çeneli Kırıcı): Tesisin en önemli bileşenlerinden biridir. 110 cm genişliğindeki çeneli kırıcı, büyük taşları yüksek basınç altında sıkıştırarak daha küçük parçalara ayırır.

- Sekonder ve Tersiyer Kırıcılar: Eğer daha küçük taneli malzeme isteniyorsa darbeli kırıcılar, konik kırıcılar veya dik milli kırıcılar devreye girer.

- Eleme Ünitesi: Kırılan taşların istenilen boyutlara ayrılmasını sağlayan elekler bulunur.

- Konveyör Bantlar: Kırılmış ve elenmiş malzemeleri farklı stok alanlarına taşır.

- Kontrol Paneli ve Otomasyon Sistemi: Tesisteki tüm makinelerin koordineli çalışmasını sağlayan bir otomasyon sistemi bulunur.

110’luk Konkasör Tesisinin Avantajları

- Yüksek Kapasite: Saatte ortalama 300-600 ton malzeme işleyebilir.

- Dayanıklılık: Ağır hizmet tipi malzemelerden üretildiği için uzun ömürlüdür.

- Çok Yönlülük: Granit, bazalt, kalker gibi birçok farklı taş türünü kırabilir.

- Düşük İşletme Maliyeti: Verimli çalıştığı için enerji tüketimi optimize edilmiştir.

- Mobil veya Sabit Seçenekler: Proje ihtiyaçlarına göre taşınabilir ya da sabit olarak kurulabilir.

Bu tesisler genellikle büyük ölçekli altyapı projelerinde, beton santrallerinde ve taş ocaklarında kullanılır.

English

English

Le français

Le français

Türkçe

Türkçe