YÜKSEK MANGANLI VE KROMLU DÖKÜMLER - +905426661111

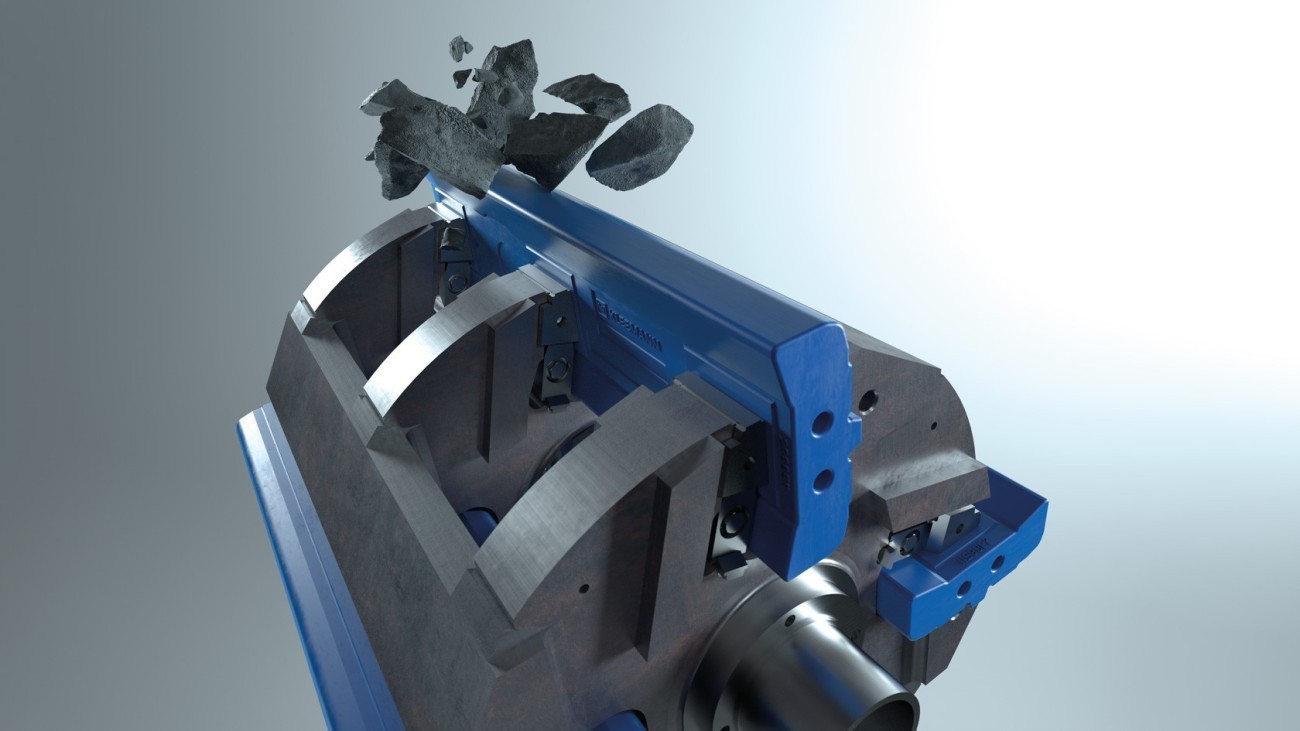

18 Mangan ve Krom Alaşımlı Dökümler: Dayanıklılığın Zirvesi

Ağır sanayi uygulamalarında kullanılan makinelerin en önemli

parçaları, yüksek darbe ve sürtünmeye karşı üstün direnç göstermelidir. Bu

noktada 18 manganlı ve krom alaşımlı dökümler,

sektördeki en güçlü çözümlerden biridir. DRG Makina olarak geliştirdiğimiz bu

özel alaşım kombinasyonu, maksimum performans, uzun ömür ve düşük bakım

maliyeti sunar.

18 Mangan (Mn18Cr2): Darbeye Karşı Üstün Tokluk

%18 oranında mangan içeren çelik dökümler, yüksek darbe altında

çalışan ekipmanlar için idealdir. “Work hardening” yani çalıştıkça sertleşen

yapısıyla, kullanım süresi boyunca kendi yüzeyini sertleştirerek aşınmaya karşı

daha dirençli hale gelir. Özellikle kırıcı paletleri, çene levhaları ve rotor

parçalarında tercih edilen bu malzeme, uzun ömürlü ve güvenli çalışmanın

garantisidir.

Yüksek Krom (Cr): Aşınmaya Karşı Sertlik ve Direnç

Yüksek krom içeren döküm malzemeleri, özellikle aşındırıcı

malzeme kırma işlemlerinde kullanılır. %20’ye kadar krom içeren yapısıyla bu

alaşım, sertlik değeri yüksek olup sürtünme kaynaklı aşınmaya karşı mükemmel

bir kalkan görevi görür. Beton, çakıl, cüruf ve geri dönüşüm malzemelerinde

maksimum verim alınır.

Mangan ve Kromun Birleşimi: Güçlü, Sert ve Uzun Ömürlü

DRG Makina, hem manganın tok yapısını hem de kromun sertliğini

bir araya getirerek hibrit dökümler üretir. Bu sayede parça hem darbeye hem de

aşınmaya karşı çok yönlü bir direnç kazanır. Özellikle sekonder ve tersiyer

darbeli kırıcı paletlerinde bu kombinasyon büyük fark yaratır.

Standartlara Göre 2 ila 4 Kat Fazla Dayanım

DRG

Makina’nın mangan + krom alaşımlı dökümleri, standart dökümlere göre 2

ila 4 kat daha uzun ömürlüdür. Bu da parça değişim

sıklığını azaltır, işletme maliyetlerini düşürür ve üretim sürekliliğini

artırır.

DRG

Makina Kalitesi: Her Parçada Güven

Her döküm

parça, üretim öncesi kimyasal analizden başlayarak, mikroyapı kontrolleri,

sertlik testleri ve boyutsal ölçümlerle kalite güvencesi altındadır. Size

sadece monte etmek ve uzun süre güvenle çalışmak kalır.

Maden kırma tesisi, ocaklardan çıkarılan ham cevheri (altın, bakır, demir, kömür vb.) fiziksel ve kimyasal işlemlerle işlenebilir boyutlara indirgeyen ve değerli mineralleri ayıran endüstriyel bir tesistir. Bu tesisler, cevherin zenginleştirme, eritme veya doğrudan kullanım için hazır hale getirilmesini sağlar.

2. Ne İşe Yarar?

Boyut Küçültme: Cevheri kırma ve öğütme işlemleriyle mikron seviyesine kadar inceltir.

Zenginleştirme: Değerli mineralleri (metalik bileşenler) gang (atık) malzemeden ayırır.

Verimlilik Artışı: İşlenmiş cevher, metalürji veya enerji üretiminde daha yüksek verim sağlar.

Çevre Dostu: Atık yönetimi ve toz kontrol sistemleriyle doğal kaynakları korur.

3. Nasıl Çalışır?

Aşamalar:

Besleme:

Ham cevher (büyük kaya blokları), ekskavatör veya kamyonlarla tesise getirilir.

Ön Eleme: Titreşimli ızgaralarla ince malzeme ve toprak ayrıştırılır.

Kırma:

Birincil Kırma (Çeneli/Darbeli Kırıcı): 500-1000 mm boyutundaki cevher, 100-200 mm’ye indirilir.

İkincil Kırma (Konik Kırıcı): 25-50 mm boyutuna getirilir.

Üçüncül Kırma (Bilyalı Değirmen): Öğütme ile 0.1-5 mm arası inceltilir.

Sınıflandırma ve Ayırma:

Titreşimli Elekler: Malzemeyi boyutlarına göre ayırır.

Manyetik Ayırıcılar: Demir içeren mineralleri ayırır.

Flotasyon: Kimyasal reaktiflerle değerli mineralleri köpük halinde yüzdürerek ayırır.

Gravite Ayırma: Yoğunluk farkıyla altın veya tungsten gibi ağır mineralleri zenginleştirir.

Atık Yönetimi:

Atık (gang) malzeme, barajlarda depolanır veya dolgu malzemesi olarak kullanılır.

Depolama ve Sevkiyat:

İşlenmiş cevher, silolarda veya açık stok alanlarında depolanır. Nakliye için hazırlanır.

4. Kullanım Alanları:

Metal Madenciliği: Altın, bakır, demir, çinko cevheri işleme.

Kömür Hazırlama: Termik santraller için kömürün temizlenmesi ve boyutlandırılması.

Endüstriyel Mineraller: Kuvars, feldispat, kireçtaşı işleme.

Nükleer Enerji: Uranyum cevheri zenginleştirme.

5. Temel Ekipmanlar:

Kırıcılar: Çeneli, konik, darbeli kırıcılar.

Öğütücüler: Bilyalı değirmen, dik valsli değirmen.

Ayırıcılar: Manyetik separatör, flotasyon hücreleri.

Eleme Sistemleri: Titreşimli elekler, hidrosiklonlar.

Toz Kontrol: Filtreler, sulu sistemler.

6. Avantajlar:

Yüksek Verim: Otomasyon sistemleriyle 7/24 çalışabilme.

Çevre Koruma: Atık su arıtma ve geri dönüşüm teknolojileri.

Ekonomik: Cevherden maksimum verimle metal kazanımı.

English

English

Le français

Le français

Türkçe

Türkçe