YÜKSEK MANGANLI VE KROMLU DÖKÜMLER - +905426661111

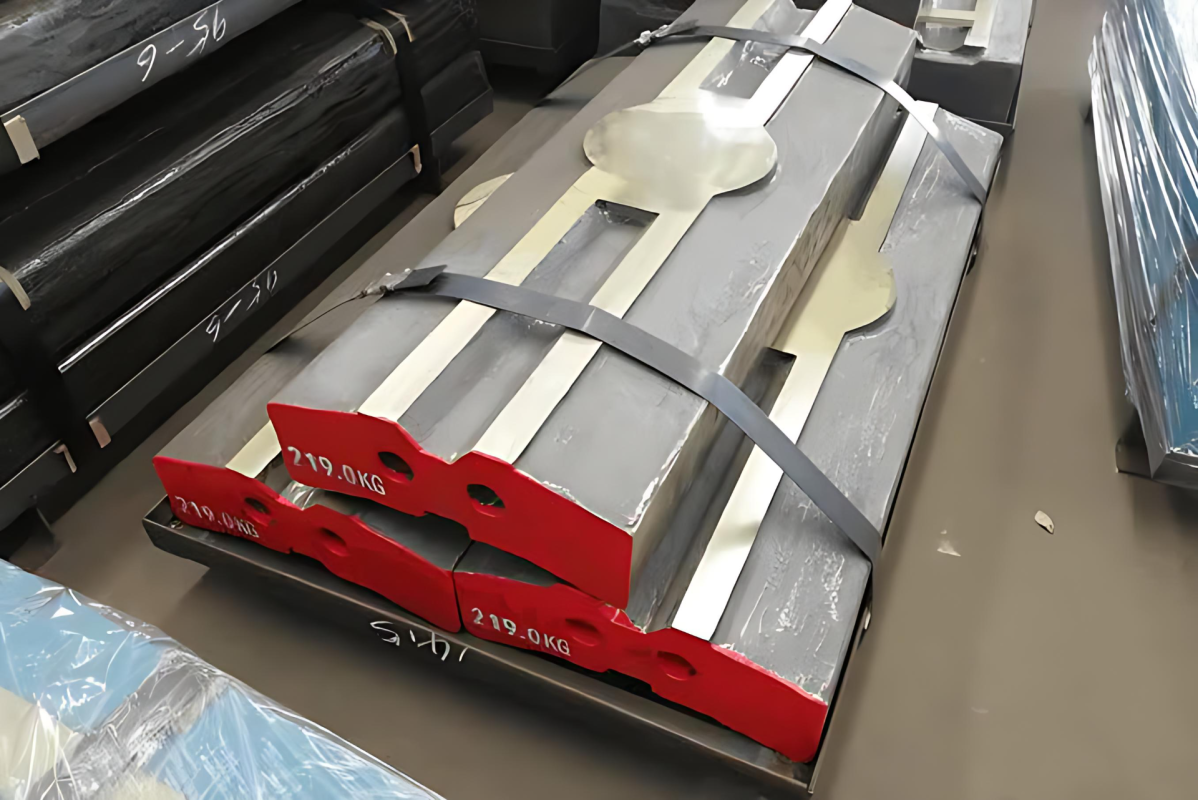

18 Mangan ve Krom Alaşımlı Dökümler: Dayanıklılığın Zirvesi

Ağır sanayi uygulamalarında kullanılan makinelerin en önemli

parçaları, yüksek darbe ve sürtünmeye karşı üstün direnç göstermelidir. Bu

noktada 18 manganlı ve krom alaşımlı dökümler,

sektördeki en güçlü çözümlerden biridir. DRG Makina olarak geliştirdiğimiz bu

özel alaşım kombinasyonu, maksimum performans, uzun ömür ve düşük bakım

maliyeti sunar.

18 Mangan (Mn18Cr2): Darbeye Karşı Üstün Tokluk

%18 oranında mangan içeren çelik dökümler, yüksek darbe altında

çalışan ekipmanlar için idealdir. “Work hardening” yani çalıştıkça sertleşen

yapısıyla, kullanım süresi boyunca kendi yüzeyini sertleştirerek aşınmaya karşı

daha dirençli hale gelir. Özellikle kırıcı paletleri, çene levhaları ve rotor

parçalarında tercih edilen bu malzeme, uzun ömürlü ve güvenli çalışmanın

garantisidir.

Yüksek Krom (Cr): Aşınmaya Karşı Sertlik ve Direnç

Yüksek krom içeren döküm malzemeleri, özellikle aşındırıcı

malzeme kırma işlemlerinde kullanılır. %20’ye kadar krom içeren yapısıyla bu

alaşım, sertlik değeri yüksek olup sürtünme kaynaklı aşınmaya karşı mükemmel

bir kalkan görevi görür. Beton, çakıl, cüruf ve geri dönüşüm malzemelerinde

maksimum verim alınır.

Mangan ve Kromun Birleşimi: Güçlü, Sert ve Uzun Ömürlü

DRG Makina, hem manganın tok yapısını hem de kromun sertliğini

bir araya getirerek hibrit dökümler üretir. Bu sayede parça hem darbeye hem de

aşınmaya karşı çok yönlü bir direnç kazanır. Özellikle sekonder ve tersiyer

darbeli kırıcı paletlerinde bu kombinasyon büyük fark yaratır.

Standartlara Göre 2 ila 4 Kat Fazla Dayanım

DRG

Makina’nın mangan + krom alaşımlı dökümleri, standart dökümlere göre 2 ila

4 kat daha uzun ömürlüdür. Bu da parça değişim sıklığını

azaltır, işletme maliyetlerini düşürür ve üretim sürekliliğini artırır.

DRG

Makina Kalitesi: Her Parçada Güven

Her döküm

parça, üretim öncesi kimyasal analizden başlayarak, mikroyapı kontrolleri,

sertlik testleri ve boyutsal ölçümlerle kalite güvencesi altındadır. Size

sadece monte etmek ve uzun süre güvenle çalışmak kalır.

Darbeli kırıcı tesisi, büyük taş, kaya, maden cevheri ve inşaat atıklarını küçük parçalara ayırmak için kullanılan bir kırma tesisidir. Darbeli kırıcılar, özellikle orta sertlikte ve yumuşak taşların işlenmesi için idealdir ve inşaat, madencilik, geri dönüşüm ve taş ocakları gibi birçok sektörde kullanılır.

Bu kırıcılar, taşları yüksek hızda dönen rotor üzerindeki çekiçlerin darbeleriyle kırarak küçültür. Kırma işlemi sırasında malzemeler, rotor tarafından çekiçlere çarptırılır ve daha sonra kırma plakalarına (astarlara) çarpıp tekrar parçalanır.

Çalışma Prensibi

Darbeli kırıcı tesisleri, malzemeyi yüksek hızda darbeli bir şekilde ezerek ve parçalayarak çalışır. Süreç şu aşamalardan oluşur:

- Besleme (Feeding): Taşlar ve diğer malzemeler kırıcıya besleyici yardımıyla yönlendirilir.

- Darbeli Kırma (Impact Crushing):

- Rotor (Rotating Shaft): Yüksek hızda dönen rotor üzerindeki çekiçler malzemeye çarpar.

- Kırma Plakaları (Breaker Plates): Malzeme rotor çekiçlerine çarptıktan sonra kırma plakalarına yönlendirilerek ikinci bir kırma işlemi gerçekleşir.

- Parçalanma: Malzemeler, tekrar tekrar çarparak daha küçük parçalar haline gelir.

- Elekleme ve Boşaltma: Kırılan malzemeler eleklerden geçirilerek boyutlarına göre ayrılır ve depolama alanına yönlendirilir.

Kullanım Alanları

- İnşaat ve Yol Yapımı: Beton ve asfalt üretimi için agrega sağlar.

- Madencilik: Cevher kırma işlemlerinde kullanılır.

- Geri Dönüşüm: İnşaat atıkları ve eski betonların yeniden kullanılması için malzemeleri parçalar.

- Taş Ocakları: Büyük taşları inşaat ve endüstriyel kullanım için uygun hale getirir.

Avantajları

- Yüksek kırma verimliliği ve kapasitesi

- Orta sertlikte ve yumuşak malzemeler için ideal

- Düşük enerji tüketimi ve bakım gereksinimi

- Daha ince ve düzgün malzeme üretimi

- Çevre dostu çalışma prensibi

English

English

Le français

Le français

Türkçe

Türkçe